Чистота чернил является ключевым предварительным условием, определяющим качество печати, стабильность эксплуатации и адаптивность оборудования. Как «страж качества» в процессе производства чернил, этап фильтрации напрямую влияет на остаточное содержание примесей в продукте и представляет собой критически важную технологическую операцию для обеспечения стабильности и надёжности продукции. Его значение пронизывает весь цикл производства чернил.

В процессе производства чернил такие этапы, как смешивание сырья и размол, неизбежно приводят к образованию мельчайших твёрдых частиц, неполностью растворённых компонентов или проникновению внешних загрязнений. Даже примеси микронного уровня могут серьёзно повлиять на качество продукции и пользовательский опыт: они не только вызывают дефекты и неравномерность цвета в отпечатках, но и способны засорять печатающие сопла, сокращать срок службы оборудования, а также нарушать химическую стабильность чернил, провоцируя осаждение, расслоение и другие проблемы, что значительно снижает конкурентоспособность продукции и удовлетворённость пользователей. Поэтому эффективная и точная система фильтрации — это не только необходимый этап производства чернил, но и ключевое проявление приверженности предприятия качеству и его технологического потенциала.

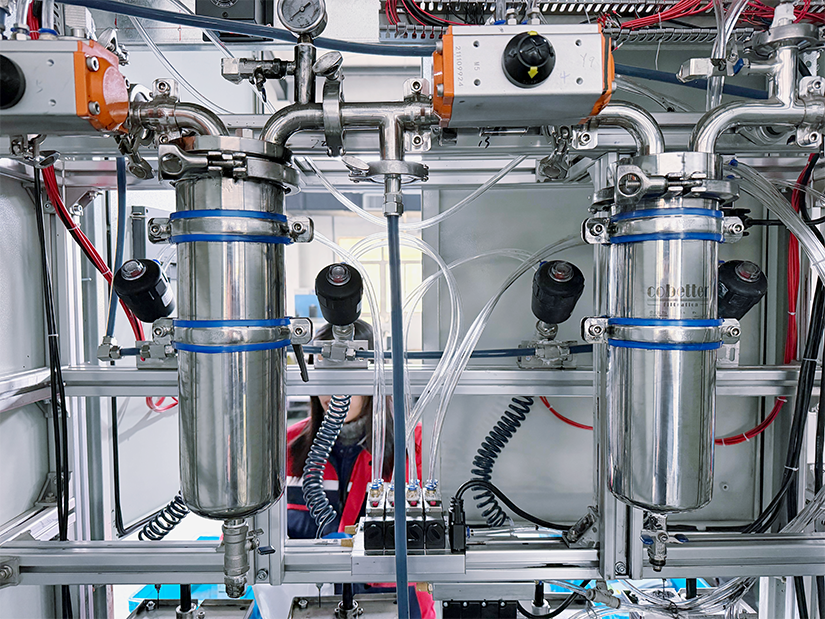

Чтобы устранить угрозу примесей на корню и создавать чернила повышенной чистоты и стабильности, лучше адаптированные к различным сценариям печати, компания SUPERINKS неизменно придерживается философии производства «Детали определяют успех, стремление к совершенству». Мы постоянно углубляем и совершенствуем технологии фильтрации, внедряя инновационную шестиступенчатую систему прецизионной фильтрации «трёхступенчатая однонаправленная фильтрация + трёхступенчатая циркуляционная фильтрация», формируя сквозную линию защиты от примесей без мёртвых зон на всех этапах производства и обеспечивая чистоту каждой капли чернил строгими стандартами. Являясь поставщиком технологических решений, глубоко интегрированным в сферу струйной печати, SUPERINKS с момента основания в 2013 году специализируется на разработке и производстве чернил и сопутствующих продуктов, внедряя контроль качества во все этапы производственного процесса. Данное усовершенствование фильтрационной технологии является практическим воплощением и подтверждением изначальных устремлений бренда.

По сравнению с традиционной одноуровневой фильтрацией шестиступенчатая система фильтрации, применяемая компанией, обеспечивает эффект «послойного поэтапного продвижения и точного перехвата» примесей. Точность фильтрации последовательно повышается от 0,45 мкм до 0,3 мкм, постепенно отделяя частицы различных размеров, что гарантирует соответствие чистоты конечного продукта высоким отраслевым стандартам. При подборе фильтрующих элементов мы научно сочетаем элементы из стекловолокна и титановые фильтрующие элементы, уравновешивая эффективность фильтрации и стабильность эксплуатации. Фильтрующие элементы из стекловолокна благодаря своей плотной волокнистой сетчатой структуре обладают высокой эффективностью задержания и большой грязеёмкостью, что позволяет эффективно улавливать примеси среднего размера и закладывать основу для последующей прецизионной фильтрации. Их уникальная трёхмерная структура также обеспечивает стабильный фильтрационный поток и снижает сопротивление фильтрации. Титановые фильтрующие элементы изготавливаются из высокочистого титанового порошка методом высокотемпературного вакуумного спекания, обладают однородной структурой, узким распределением размеров пор, высокой химической стабильностью и отсутствием выделения частиц, что позволяет осуществлять прецизионную фильтрацию на уровне 0,3 мкм и полностью задерживать микроскопические примеси. Благодаря термостойкости и устойчивости к кислотно-щелочной коррозии они адаптированы к сложным условиям производства чернил, предотвращают вторичное загрязнение, вызванное разрушением фильтрующего элемента, и отвечают строгим требованиям производства высококачественных чернил.

Помимо передового фильтрационного оборудования и научно обоснованного подбора фильтрующих элементов, SUPERINKS также внедрила стандартизированный механизм обслуживания и замены фильтрующих элементов, строго регламентируя их своевременную замену после каждых 400 кг произведённых чернил. Это позволяет исключить снижение эффективности фильтрации из-за насыщения элементов загрязнениями или их износа, обеспечивая стабильное и однородное качество каждой партии чернил и устраняя различия между партиями. Такая стандартизированная практика — это не только проявление уважения к качеству, но и прямое свидетельство ответственности SUPERINKS перед пользователями, отражающее наше производственное кредо «не игнорировать ни одну деталь и не идти на компромисс ни с одним стандартом», а также подтверждающее профессиональную приверженность компании, накопленную за годы глубокой экспертизы в отрасли.

Качество — это жизненная линия предприятия, а технологии — краеугольный камень качества. В будущем SUPERINKS будет и далее ориентироваться на потребности пользователей, опираясь на собственный научно-технический потенциал и производственный опыт, постоянно углубляя и совершенствуя каждый этап производства чернил, оптимизируя технологии фильтрации и модернизируя производственные процессы. С помощью более передовых технологий, более строгих стандартов и более взыскательного подхода мы будем создавать ещё более качественные и стабильные чернила, способствовать развитию полиграфической отрасли посредством технологических инноваций, завоёвывать доверие рынка приверженностью качеству, оставаться верными изначальным устремлениям, неуклонно продвигаться вперёд и стремиться стать эталоном качества в индустрии чернил!