Связь между степенью переноса и вторичной сублимацией сублимационных чернил

Скорость переноса сублимационных чернил (определяемая как эффективность миграции красителя с носителя на подложку в ходе первоначального процесса переноса) и вторичная сублимация (означающая явление, при котором красители, уже прикреплённые к печатному изделию, повторно сублимируются и мигрируют при последующем воздействии высоких температур) являются ключевыми показателями, тесно взаимосвязанными и взаимовлияющими друг на друга. По сути, оба понятия связаны с «устойчивостью и правилами миграции молекул красителя», и их конкретная взаимосвязь может быть проанализирована по трём аспектам: «влияние скорости переноса на вторичную сублимацию», «обратное влияние вторичной сублимации на эффективность переноса» и «логика совместной оптимизации».

I. Основная логика: Скорость переноса определяет «базовую вероятность» вторичной сублимации

Уровень скорости переноса напрямую влияет на остаточное состояние молекул красителя на подложке, включая количество молекул, плотность распределения и прочность связывания — всё это служит основным условием возникновения и степени выраженности вторичной сублимации. Важно отметить, что «более высокая скорость переноса не означает лучшее качество»; напротив, она должна быть сбалансирована с «эффектом закрепления красителя», чтобы в конечном итоге определить порог риска вторичной сублимации.

1. Чрезмерно низкая скорость переноса: низкий риск вторичной сублимации, но плохое качество печати

Когда начальная скорость переноса недостаточна (например, из-за недостаточной температуры или давления, приводящих к неполной миграции чернил), общее количество молекул красителя, прикреплённых к подложке, ограничено, и большинство остаётся сосредоточенным в поверхностном слое (без глубокого проникновения в волокна или покрытие подложки):

- С количественной точки зрения: базовое количество молекул красителя, доступных для вторичной сублимации, невелико. Даже при последующем воздействии высоких температур мигрирует лишь минимальное количество молекул, в результате чего не происходит значительного «выцветания или размытия рисунка».

- С качественной точки зрения: поверхностно закреплённые красители, не проникшие глубоко, склонны к отслаиванию при стирке или трении, что маскирует влияние вторичной сублимации. Однако это в конечном итоге приводит к низкой долговечности печати (характеризуется бледными цветами и лёгким выцветанием) — сценарий, определяемый как «ложно низкий риск из-за низкой скорости переноса».

2. Чрезмерно высокая скорость переноса (при недостаточном закреплении): резко повышенный риск вторичной сублимации

Если «чрезмерно высокая скорость переноса» достигается за счёт чрезмерного повышения температуры или увеличения времени переноса, но молекулы красителя не образуют стабильных связей с подложкой (например, молекулярные промежутки в полиэфирных тканях не полностью «фиксируют» красители, или керамическое покрытие не полностью отверждено), молекулы красителя на подложке находятся в состоянии «высокой насыщенности и высокой активности»:

- Молекулы красителя лишь физически заполняют поверхность или поверхностный слой подложки, не образуя химической адсорбции или межмолекулярных сил.

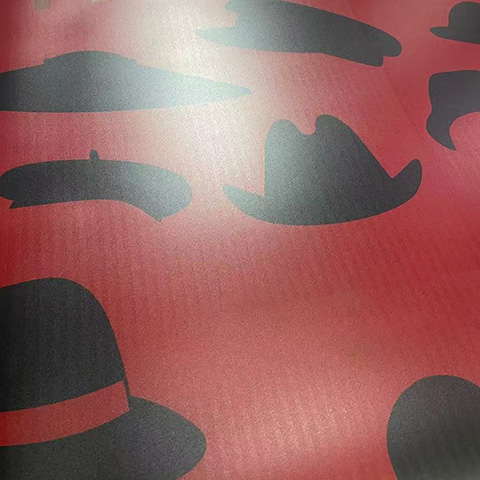

- При последующем воздействии температур выше 120 °C (например, при высокотемпературном глажении, сушке или летнем нагреве) эти активные молекулы легко восстанавливают кинетическую энергию, преодолевают поверхностные ограничения и подвергаются вторичной сублимации. Это проявляется в «выцветании печати, размытии краёв рисунка (миграция красителей в непечатные зоны) и неравномерности цвета» — проблемы, особенно заметные на светлых подложках или мелких рисунках.

3. «Умеренная скорость переноса при достаточном закреплении»: контролируемый риск вторичной сублимации

Идеальный сценарий характеризуется «нормативной скоростью переноса (60–80 %, варьируется в зависимости от подложки) + достаточным закреплением красителя»:

- Нормативная скорость переноса: обеспечивает насыщенность и чёткость цвета в соответствии с требованиями, с достаточным количеством молекул красителя, глубоко проникающих в подложку (например, в аморфные области полиэфирных волокон или микропоры керамических покрытий).

- Достаточное закрепление: за счёт точного контроля температуры и времени молекулы красителя образуют стабильные связи с подложкой — такие как водородные связи и силы Ван-дер-Ваальса между молекулярными цепями полиэстера и молекулами красителя, а также химическую сшивку между покрытием и красителями.

- В этом случае количество «свободных молекул красителя», способных участвовать во вторичной сублимации, крайне мало. Даже при последующем воздействии обычных высоких температур (например, глажение тканей при 120–150 °C) происходит лишь незначительная миграция, не влияющая на внешний вид или долговечность печати.

II. Обратное влияние: вторичная сублимация как «проверка» «эффективности» скорости переноса

Возникновение вторичной сублимации по сути служит проверкой «качества» первоначального переноса. Высокое значение скорости переноса не обязательно означает хорошую эффективность переноса; вместо этого необходимо оценивать «эффективную скорость переноса» — определяемую как доля красителей, действительно закреплённых на подложке и не склонных к миграции — на основе стабильности вторичной сублимации.

- Случай 1: образец А имеет начальную скорость переноса 85 %, но после испытания при 180 °C потеря цвета достигает 30 % (указывает на сильную вторичную сублимацию). Это показывает, что его «эффективная скорость переноса» составляет всего 59.5 % (85 % × 70 %), при этом большое количество красителей остаётся в свободном состоянии — классифицируется как «недействительная высокая скорость переноса».

- Случай 2: образец Б имеет начальную скорость переноса 75 %, но после испытания при 180 °C потеря цвета составляет лишь 5 % (указывает на слабую вторичную сублимацию). Его «эффективная скорость переноса» достигает 71,25 % (75 % × 95 %). Хотя начальная скорость переноса немного ниже, фактическое качество переноса значительно лучше.

Очевидно, что стабильность вторичной сублимации помогает выявить «ложно высокие скорости переноса». Некоторые процессы (например, чрезмерно высокая температура) могут улучшить краткосрочную скорость переноса, но ухудшают закрепление красителя, увеличивая риск вторичной сублимации и в конечном итоге снижая долговечность печати (например, выцветание наружной рекламы или размытие рисунков на одежде после стирки).

III. Совместная оптимизация: ключевые стратегии баланса между скоростью переноса и вторичной сублимацией

Для достижения как «высокой скорости переноса», так и «низкого риска вторичной сублимации» оптимизация процесса должна быть направлена на «баланс между миграцией и закреплением молекул красителя», с учётом следующих основных стратегий:

1. Точный контроль начальных параметров переноса для избежания крайних значений

- Температура: избегайте слепого повышения температуры (например, контролируйте температуру в диапазоне 190–210 °C для полиэфирных тканей, а не выше 230 °C — температуры выше 230 °C легко вызывают чрезмерную сублимацию красителя, затрудняя его полное связывание с подложкой). Обеспечьте, чтобы при полной сублимации красителей было достаточно времени для их прикрепления к подложке.

- Время: избегайте слишком короткой продолжительности (приводит к неполному переносу) или слишком длительной (приводит к обратной миграции красителя и старению подложки). Для обычных тканей устанавливайте время 20–30 секунд; для жёстких подложек (например, керамики) — 30–60 секунд.

- Давление: обеспечьте плотное прилегание носителя к подложке (для минимизации потерь чернил), не повреждая при этом подложку (чтобы избежать повреждения структуры волокон или покрытия, которое может нарушить закрепление красителя).

2. Выбор чернил и подложек с «высокой способностью к закреплению»

Чернила: отдавайте предпочтение сублимационным красителям «высокой чистоты, низкой летучести» (например, дисперсные красители C.I. Disperse Red 60 и Blue 359). Их молекулярная структура обеспечивает лучшее связывание с полиэстером или покрытиями, снижая количество свободных молекул.

Подложки: для тканей выбирайте полиэстер с высокой плотностью и количеством нитей (с более регулярными промежутками между волокнами, способствующими фиксации красителя); для жёстких изделий выбирайте «сшитые покрытия» (например, модифицированные кремнезёмом покрытия для керамических кружек, способные образовывать химические связи с красителями).

3. Внедрение «последующих процессов обработки» для усиления закрепления красителя

Для тканей: после переноса проведите «низкотемпературную фиксацию» (120–140 °C в течение 5–10 секунд), чтобы способствовать усадке полиэфирных волокон и дополнительно зафиксировать молекулы красителя.

Для жёстких подложек: после переноса проведите «отверждение покрытия» (например, запекание керамических кружек при 150 °C в течение 20 минут), чтобы обеспечить полную сшивку между покрытием и красителями и снизить вероятность вторичной сублимации.

Заключение: двусторонняя взаимосвязь «причина-следствие + проверка» между скоростью переноса и вторичной сублимацией

- Связь причина-следствие: «уровень и качество» начальной скорости переноса — в частности, сопровождается ли она достаточным закреплением — напрямую определяют уровень риска вторичной сублимации. Низкая скорость (даже при хорошем закреплении) приводит к низкому риску, но плохому качеству; высокая скорость (при плохом закреплении) ведёт к высокому риску; умеренная скорость (при хорошем закреплении) обеспечивает контролируемый риск.

- Проверочная связь: стабильность вторичной сублимации может обратно проверять «эффективную скорость переноса» начального переноса, предотвращая вводящие в заблуждение выводы о «ложно высоких скоростях переноса».

- Основная цель: задача заключается не в достижении «скорости переноса 100 %», а в достижении баланса между «нормативной скоростью переноса» и «устойчивой вторичной сублимацией» посредством оптимизации процесса — в конечном итоге для обеспечения цветопередачи и долговечности печати.